6大战略产业中共用的7种核心“卡脖子”材料,国产替代率<35%,部分甚至不足 10%(商业航天、深海采矿、机器人、AI),寻找确定性细分

2026-02-03

中国电源产业网

导语:本文从战略产业宏观视角看共用性核心材料,挑选在多种高端战略性产业里,国产替代稳步提升,市场空间较大,确定性较高的7种材料,供阅读参考。

本文从战略产业宏观视角看共用性核心材料,挑选在多种高端战略性产业里,国产替代稳步提升,市场空间较大,确定性较高的7种材料,供阅读参考。

高端制造业具有技术密集度高、附加值突出、产业链地位关键三大特征,对工业经济拉动作用显著,具有极高的战略意义。当前,中国高端制造业正处于从低端加工组装向高端研发设计转型升级的关键阶段。从细分行业来看,智能制造装备领域工业母机、工业机器人等关键技术成为引领产业变革的重要力量;航空航天等领域在国家重大专项工程战略推动下快速增长。

展望“十五五”阶段,中国高端制造业将在“十四五”基础上,进一步朝着智能化、自主化方向深化发展,重点聚焦新材料、工业母机、航空发动机等“卡脖子”环节增强产业链自主可控能力;加强人工智能、量子计算等前沿技术应用,赋能产业发展。

高端制造

以商业航天、机器人、深海采矿、可控核聚变等为代表的高端制造领域,是我国制造业向高端化、智能化、绿色化升级的核心方向,而其发展始终高度依赖于核心材料与关键设备的技术突破,其中部分核心材料与设备长期以来被海外企业垄断,国产替代率普遍低于 30%,部分核心品类甚至不足 10%。

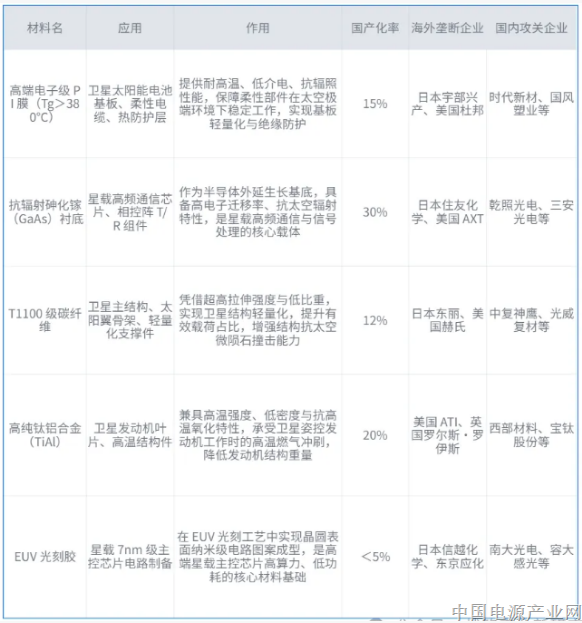

卫星制造必备核心原材料

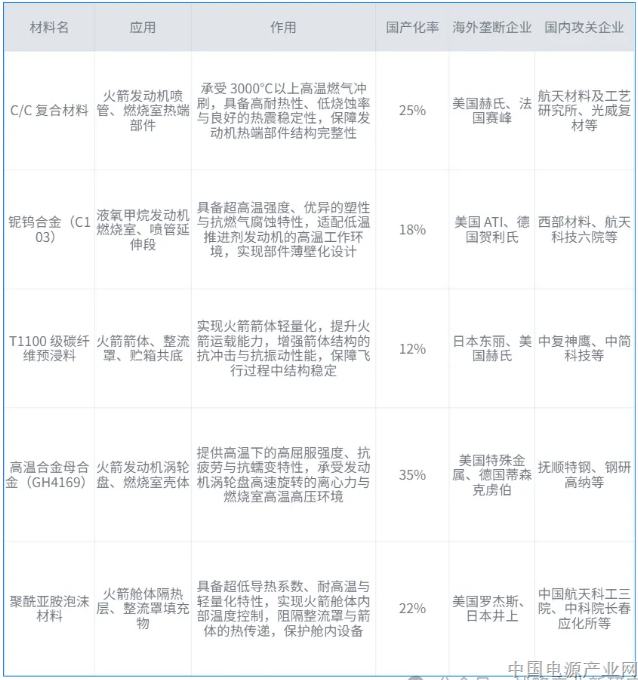

火箭制造必备核心原材料

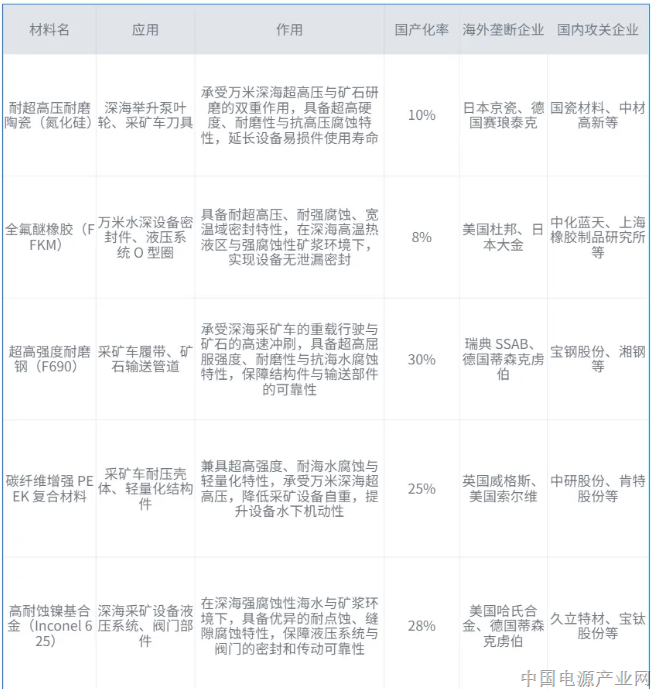

深海采矿设备必备核心原材料

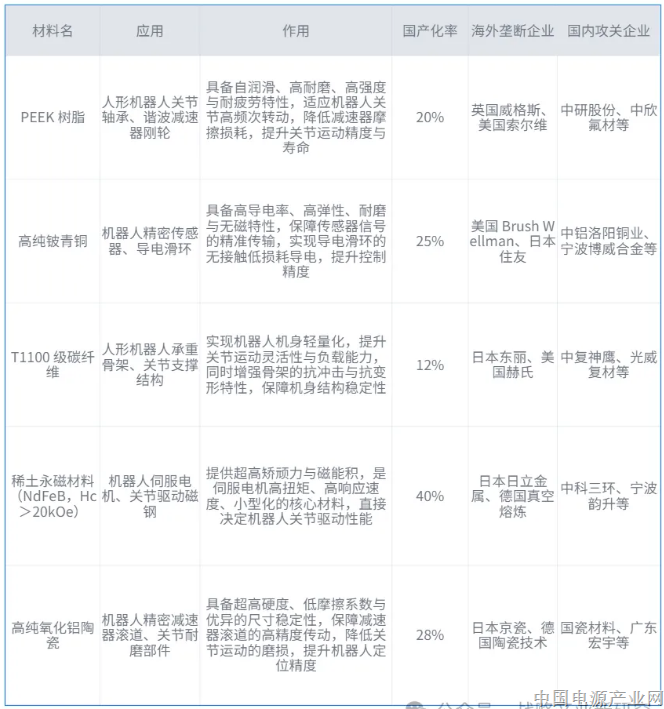

机器人制造必备核心原材料

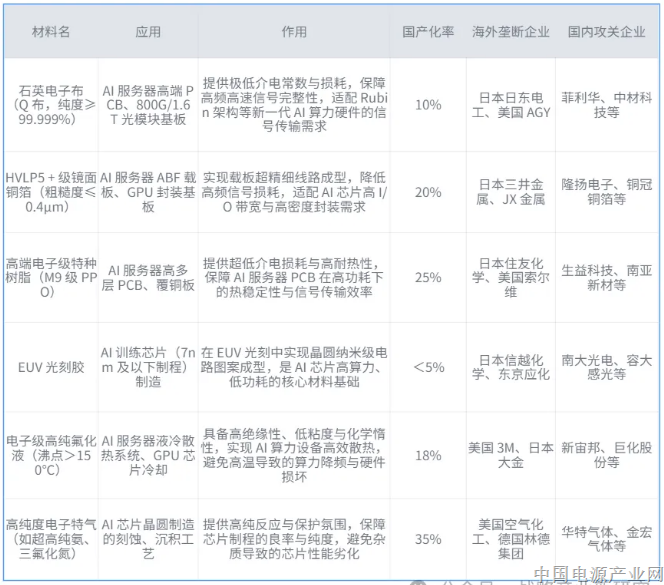

AI领域必备核心原材料

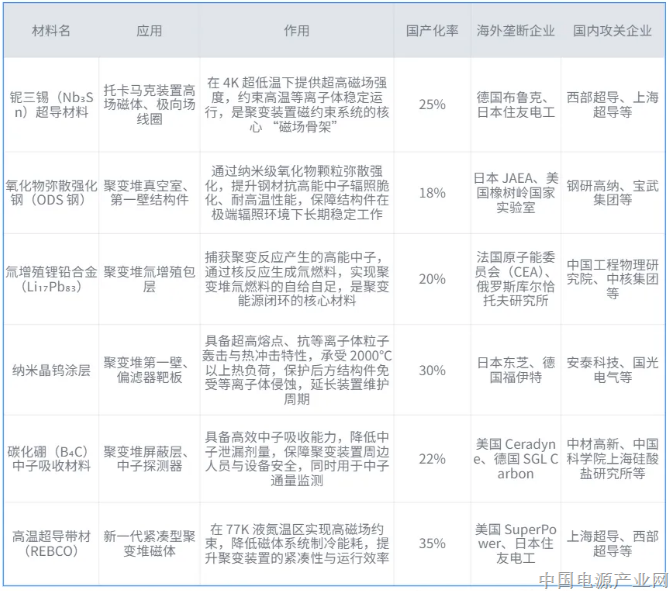

可控核聚变领域必备核心原材料

7种高端制造共用卡脖子材料:高度依赖进口,国产替代率<35%

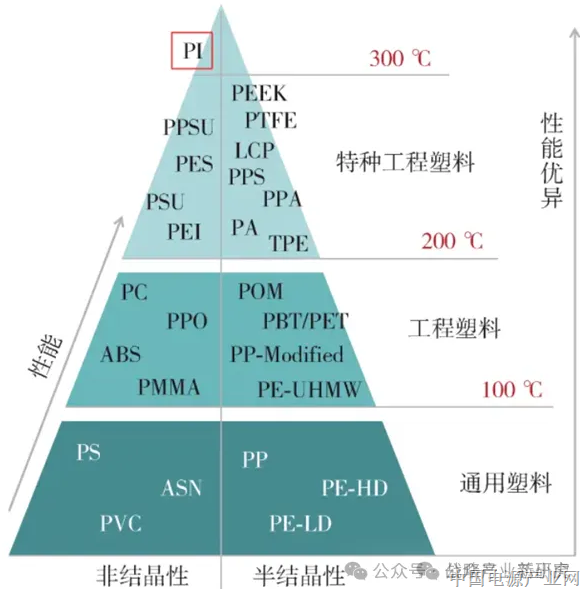

材料是高端制造的 “筋骨”,本次梳理的 7类核心材料覆盖结构支撑、热管理、半导体基础、密封防护4大核心环节,均需满足极端环境适应性、超高精度、长寿命三大核心要求,其技术壁垒集中在原料提纯、微纳级制备、批量良率控制,海外企业占据全球 80% 以上高端市场份额

1、高温超导带材(高端 YBCO)

高温超导带材(YBCO,钇钡铜氧)是第二代高温超导材料的核心,采用多层异质结构设计,核心制备工艺分为RABiTS(轧制辅助双轴织构)和IBAD(离子束辅助沉积)两种,其中MOCVD(金属有机化学气相沉积)是当前高端 YBCO 带材工业化生产的主流工艺。

工艺核心原理:以金属基带(哈氏合金 / 不锈钢)为基底,依次沉积缓冲层(实现织构外延)、YBCO 超导层(核心导电层)、保护层(银 / 铜层,防氧化与电流扩散),通过精准控制各层厚度(纳米级)与晶体取向,实现液氮温区以上的零电阻导电与高场下的电流承载能力。

核心技术指标与跨领域应用

YBCO带材核心技术存在三大瓶颈:织构外延控制上,国内晶体取向偏差为3°-5°,高于国际<1°的标准;规模化制备上,国内目前仅能实现百米级小批量生产,接头电阻损耗超国际标准5倍,尚未达到千米级无接头要求。

YBCO带材市场长期被海外高度垄断,日本住友电工、美国SuperPower、丹麦NKT三家企业合计市占率超95%,其中住友电工主导80%以上高端千米级带材市场。目前国内国产化率<20%,仅中低端百米级产品实现量产,高端产品高度依赖进口;

我国“人造太阳”EAST装置升级过程中,核心磁体线圈需采用高端YBCO带材(千米级、Jc>10⁶A/cm²),从日本住友电工进口,单套磁体带材采购成本达12亿元,且面临3个核心制约:① 交货周期长达18个月,导致EAST装置升级工期延误6个月;② 海外企业限制带材最大长度(仅提供500米/卷),需额外焊接,导致磁体电流损耗增加30%;③ 技术封锁,不提供适配聚变环境的抗辐照改性技术,磁体使用寿命从设计的10年缩短至4年。

预计2030年全球高温超导材料市场规模达500亿元,其中YBCO带材预估占比超70%。

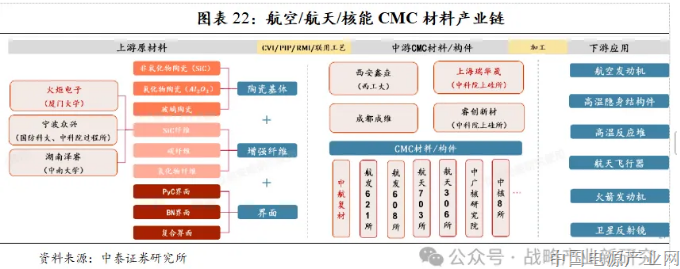

2、超高温陶瓷基复合材料(UHTCMC)

超高温陶瓷基复合材料(UHTCMC)以碳化硅(SiC)、氮化硼(BN)为陶瓷基体,以碳纤维 / 碳化硅纤维为增强相,通过先驱体浸渍裂解(PIP)、反应烧结(RS)或化学气相渗透(CVI)工艺制备,核心原理是通过纤维增强相分散陶瓷基体的脆性,同时利用陶瓷的高温稳定性实现3000℃以上的耐温性能。

核心指标与跨领域应用

UHTCMC超高温复合材料核心技术存在三大难点:界面相设计上,需实现增强纤维与陶瓷基体“弱结合”以发挥增韧效果,国内界面相结合强度控制精度不足,易出现纤维脱粘或基体开裂;批量制备良率上,国内高端品批量制备良率低于40%,远低于美国GE军工级产品的75%;复合工艺协同上,CVI工艺产品性能优异但生产周期长达6-12个月,国内尚未实现PIP+CVI复合工艺工业化应用。

UHTCMC市场被海外高度垄断,美国GE(航空航天级)、法国赛峰(军工级)、德国西门子(能源级)三家企业垄断全球高端市场,合计市占率超90%(2025年全球超高温复合材料市场报告)。目前国内国产化率<25%,仅低端品适配火箭普通防护部件;预计2028年国产化率提升至55%、2030年达70%,安泰科技、火炬电子、中航高科等国内企业正加速攻关。

UHTCMC投资价值突出,是军工与新能源交叉的核心赛道。预计2030年全球超高温复合材料市场规模达300亿元,其中UHTCMC占比超60%,;受益于火箭回收+聚变商业化双重驱动。

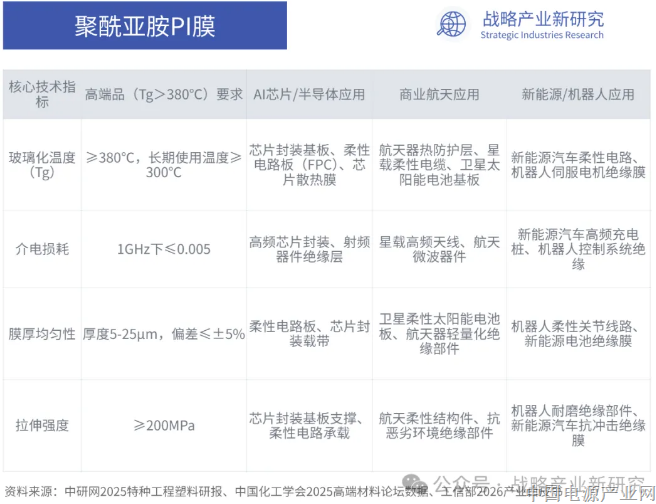

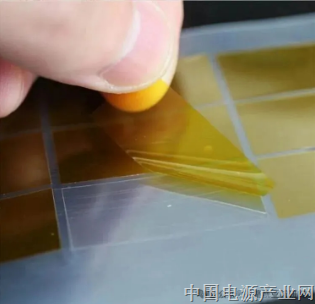

3、高端电子级 PI 膜(Tg>380℃)

电子级PI膜(聚酰亚胺膜)由二酐和二胺单体通过缩聚反应生成聚酰胺酸(PAA),再经流延成膜、高温亚胺化制备而成,核心原理是通过单体分子结构设计与亚胺化工艺控制,实现高玻璃化转变温度(Tg)、低介电损耗与超薄均匀性。高端品(Tg>380℃)需采用含氟/芳香族单体,亚胺化温度需精准控制在350-400℃,升温速率偏差需<1℃/min,否则会导致膜材脆化、介电性能下降,无法适配高端场景需求。

● 核心应用:商业航天(卫星柔性太阳能基板、柔性线路板)、AI 芯片(高速高频 PCB 绝缘层)、机器人(柔性传感器基材)、深海(耐高压绝缘层);

● 核心难点:① 单体提纯精度需达 99.999%,国内含氟二酐单体依赖进口;② 流延成膜的超薄均匀性控制,国内产品易出现针孔、厚薄不均;③ 亚胺化过程的热收缩率控制,高端品热收缩率需<0.5%,国内普遍在 1%-2%。

PI膜全球高端市场被海外企业高度垄断,日本宇部兴产、韩国SKC、美国杜邦三家企业主导全球高端市场,合计市占率超85%(2025年全球PI膜市场报告),其中日本宇部兴产占据Tg>380℃高端产品70%以上的市场份额。PI膜国产替代正稳步推进,当前国内国产化率<30%,仅Tg<380℃中低端产品实现量产;预计2028年国产化率提升至60%,国内相关企业正加速高端产品攻关布局:国风新材已实现Tg380℃级PI膜量产,且已供货沪电股份、深南电路;丹邦科技聚焦柔性PI膜研发,产品可适配卫星柔性线路板;时代新材布局航天级PI膜配套,与中国星网联合开展研发工作。

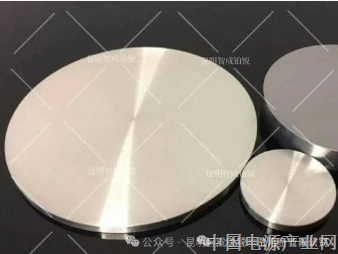

4、高纯钌靶材

钌靶材是半导体先进制程的核心溅射靶材,用于 14nm 以下芯片的金属栅 / 阻挡层制备,核心制备工艺分为原料提纯、粉末冶金、热等静压(HIP)、精密加工四步,核心原理是通过真空电子束熔炼实现钌原料的超高纯提纯,再通过热等静压实现靶材的致密化与晶粒均匀性控制。

核心指标与跨领域应用

● 超高纯提纯:5N5纯度要求去除微量杂质(如Fe、Ni、Cu)至0.5ppm以下,国内目前仅能实现4N5纯度提纯,杂质含量超国际标准10倍;

● 晶粒均匀性控制:靶材晶粒尺寸偏差需<1μm,否则会导致溅射薄膜厚度不均,国内晶粒偏差普遍在3-5μm;

● 靶材绑定工艺:钌靶材与背靶的绑定需实现无间隙、低应力,国内绑定工艺易出现热膨胀不匹配导致的靶材开裂

全球半导体溅射靶材市场年增速25%,其中钌靶材因先进制程需求,增速超40%;是半导体材料中确定性较高的赛道之一。目前半导体钌靶材全球高端市场被海外企业高度垄断,美国霍尼韦尔、日本日矿金属、韩国东进世美科三家企业垄断全球高端市场,合计市占率超95%,其中14nm以下产品完全由海外企业掌控,当前国内国产化率<10%,仅28nm以上中低端产品实现小批量供货;预计2028年国产化率提升至40%,国内相关企业正聚焦高端制程产品攻关布局:江丰电子的5N钌靶材已通过中芯国际验证,14nm以下产品正处于研发阶段;有研新材实现钌原料5N5提纯技术突破,与北方华创联合开展研发工作;阿石创推进半导体钌靶材中试,产品可适配28nm制程。

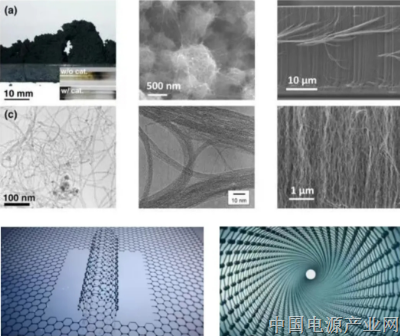

5、单壁碳纳米管

单壁碳纳米管是“卷起来的石墨烯”,由一层碳原子卷成空心筒状,直径仅几纳米,核心制备工艺为化学气相沉积法(CVD),核心原理是将甲烷、乙烯等气体通入反应腔,加热至700-1200℃,以铁、镍为催化剂促使碳原子析出并形成管状结构,核心难点是控制碳纳米管的手性与分散性,避免团聚。

嫦娥六号月背采样发现纯天然单壁碳纳米管,其形成依赖“铁催化+陨石撞击+太阳风辐照”三大条件,为人工量产提供了技术启发,国内团队已借鉴该原理,优化催化剂配方与反应环境,降低量产难度。

核心指标与跨领域应用

● 量产工艺瓶颈:人工合成需精准控制温度(700-1200℃)与气流,能耗高、容错率低,国内目前仅能实现毫克级实验室合成,量产难度极大;

● 提纯与分散:单壁碳纳米管过于细小,提纯时易团聚,分离成本占总成本的70%,国内分散率仅能达到60%左右;

● 手性控制:合成时手性随机,产出混合物需复杂工艺分离,而手性直接决定其金属性或半导体性,影响芯片、超导等领域的应用。

根据有关数据显示,美国Carbon Nanotechnologies、日本昭和电工、韩国三星SDI垄断全球人工合成市场,合计市占率超90%,量产产品价格高达200美元/克。当前国产化率<5%,仅能实现实验室小批量制备,尚未实现工业化量产;借鉴嫦娥六号月壤合成原理,预计2028年实现公斤级量产。

单壁碳纳米管投资价值突出,是未来5-10年较具潜力的卡脖子材料赛道之一。2030年全球单壁碳纳米管市场规模预计达800亿元,应用覆盖航天、芯片、新能源、机器人等多领域。

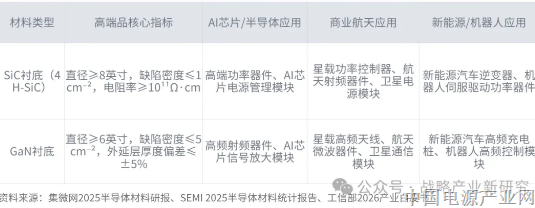

6、第三代半导体衬底材料(碳化硅SiC/氮化镓GaN,高端级)

第三代半导体衬底材料(SiC、GaN)是高端功率器件、射频器件的核心,其中SiC衬底采用物理气相传输法(PVT)制备,GaN衬底采用氢化物气相外延法(HVPE)制备。核心原理:SiC衬底通过高温(2200-2400℃)下SiC粉末的升华-沉积,实现单晶生长,核心难点是控制晶体缺陷密度;GaN衬底通过GaCl3与NH3在高温(1000-1200℃)下的气相反应,在蓝宝石/SiC衬底上外延生长GaN单晶,核心难点是解决晶格失配与热膨胀失配问题。

● SiC衬底单晶生长:PVT工艺需精准控制2200-2400℃高温与炉膛压力,国内晶体缺陷密度普遍在5-10cm⁻²,远高于国际高端标准(≤1cm⁻²),且8英寸衬底量产良率不足20%,海外企业(美国Wolfspeed)良率超60%;

● GaN衬底晶格匹配:GaN与蓝宝石/SiC衬底的晶格失配率达15%-20%,易导致外延层出现裂纹、缺陷,国内GaN衬底缺陷密度达10-15cm⁻²,无法适配高端射频器件需求;

● 高端衬底加工:8英寸SiC衬底的表面平整度需≤0.5μm,国内加工精度仅能达到1.0μm,表面粗糙度超标会导致后续器件制备良率下降

SiC衬底领域,美国Wolfspeed、日本罗姆、德国英飞凌合计市占率超80%;GaN衬底领域,日本住友化学、美国II-VI、韩国三星合计市占率超90%,8英寸SiC衬底、6英寸GaN衬底完全由海外企业掌控,当前SiC衬底整体国产化率约28%,其中6英寸中低端品国产化率达45%,8英寸高端品国产化率<5%;GaN衬底整体国产化率约25%,仅4英寸中低端品实现小批量量产;国内企业有:天岳先进、三安光电、露笑科技等。

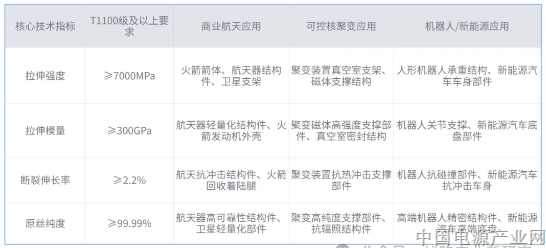

7、高端碳纤维(T1100级及以上)

高端碳纤维(T1100级及以上)以聚丙烯腈(PAN)为原丝,经纺丝、预氧化、碳化、石墨化四步核心工艺制备而成,核心原理是通过原丝纯化、纺丝工艺优化,去除原丝中的杂质与缺陷,再经高温预氧化(200-300℃)、碳化(1000-1800℃)、石墨化(2500-3000℃),实现碳原子的有序排列,提升纤维的强度与模量。核心难点是原丝的超高纯化(纯度≥99.99%)与石墨化过程中的温度均匀性控制,石墨化温度偏差需<10℃,否则会导致碳纤维强度波动、缺陷增多。

跨领域应用

● PAN原丝纯化:高端碳纤维需PAN原丝纯度≥99.99%,国内原丝纯度仅能达到99.5%,杂质会导致碳纤维内部缺陷增多,拉伸强度下降20%-30%;

● 石墨化工艺控制:石墨化温度需稳定在2500-3000℃,国内石墨化炉的温度均匀性偏差≥15℃,导致碳纤维强度波动超10%,量产良率不足30%,而日本东丽良率超75%;

● 纤维表面处理:高端碳纤维需进行精细化表面处理,提升与树脂的结合力,国内表面处理精度不足,导致复合材料层间剪切强度低于国际标准15%。

日本东丽、日本东邦、美国赫氏三家垄断全球高端碳纤维市场(T1100级及以上),合计市占率超90%,其中日本东丽占据T1100级碳纤维75%以上份额,国内高端市场进口依赖度超85%;当前整体国产化率约32%,其中T800级中低端碳纤维国产化率达65%,T1100级及以上高端品国产化率仅18%,实现小批量中试;国内企业有中复神鹰(T1100级碳纤维中试,拉伸强度达7200MPa)、光威复材(T800级量产,T1100级研发中)、恒神股份(高端碳纤维研发,聚焦航天领域)等。

2026 年 1 月最新数据显示,中简科技已实现 T1100 级碳纤维千吨级量产,拉伸强度达 7000MPa,国产化率提升至约 18%,并进入国产大飞机供应链。

卡脖子困局不止一端,补链强链刻不容缓

上述所列的7类核心卡脖子材料,仅是高端制造业自主化征程中的“冰山一角”。除上述材料外,还有诸多关键材料亟待突破,如半导体领域的高纯特种气体(如氖气、氪气)、高端抛光液与抛光垫,新能源领域的高镍三元正极材料、固态电池电解质,航空航天领域的高温合金母合金、先进陶瓷基复合材料,以及深海开发领域的耐超高压腐蚀合金、可控核聚变领域的氚增殖材料等,这些材料虽未逐一拆解,却同样是制约各高端赛道突破的“关键瓶颈”,其技术壁垒高筑,进口依赖度同样较高。

同时,在材料之外,核心设备、精密仪器、高端软件等多个环节,同样面临着严重的“对外依赖”困境:

设备领域:半导体制造的EUV光刻机、离子注入机,航空航天的高端五轴联动数控机床、大尺寸真空热压炉,新能源领域的固态电池真空镀膜设备,均被海外企业垄断;

仪器领域:精密分析用的透射电子显微镜、原子力显微镜,半导体检测用的晶圆缺陷检测仪器,航空航天用的高端惯性导航仪器,国内仍难以实现高端替代;

软件领域:半导体设计的EDA芯片设计软件、制造业的高端工业设计软件(CAD/CAE/CAM)、工业控制的PLC控制系统软件,以及高端设备的运维管理软件,核心技术均掌握在欧美日韩企业手中,成为制约产业自主化的“软件枷锁”。

从材料到设备,从仪器到软件,高端制造业的自主化之路,布满了亟待突破的技术关卡,当前,全球高端制造产业竞争日趋激烈,海外技术封锁与垄断态势持续加剧,加大核心技术研发投入,培育优质本土攻关企业,完善产业链供应链协同体系,推动材料、设备、仪器、软件等全链条自主化突破,才能打破海外垄断格局,破解产业链供应链安全隐患,推动我国高端制造业实现从“跟跑”向“并跑”“领跑”的跨越,筑牢国家产业安全的坚实根基。(来源:战略产业新研究)

编辑:中国电源产业网

来源:

标签:

相关信息

MORE >>-

6大战略产业中共用的7种核心“卡脖子”材料,国产替代率<35%,部分甚至不足 10%(商业航天、深海采矿、机器人、AI),寻找确定性细分

本文从战略产业宏观视角看共用性核心材料,挑选在多种高端战略性产业里,国产替代稳步提升,市场空间较大,确定性较高的7种材料,供阅读参考。

-

2025年经济形势分析和2026年经济走势预测

2025年我国经济运行总体平稳,基本实现了经济增长率的预期目标,但同时仍然面临较多问题:国际环境复杂多变,内需明显不足,房地产市场持续低迷,地方政府债务问题严峻,内卷式竞争激烈。未来一段时间,我国经济会将面临生产过剩局面。

-

阳光电源与HVDC

当 ChatGPT 每一次应答背后是成百上千颗 GPU 高速运转,当数据中心的耗电量直逼中小型城市,电源技术的升级已经不是 “选择题” 而是 “生存题”。英伟达 800 伏高压直流(HVDC)白皮书的发布,就像一声发令枪,让这个隐藏在算力背后的赛道彻底站上风口。

-

专家深度解读“钠离子电池”:走出实验室后,它能改变能源的未来吗?| 2026十大突破性技术

在元素周期表上,钠就排在锂的正下方。作为同门师兄弟,它们有着极其相似的化学性质。然而,在过去的三十年里,锂离子的光芒几乎盖过了一切,而钠离子却长期被锁在实验室的冷宫里。故事要从 20 世纪 70 年代说起。

-

“十五五”电力行业高质量发展的战略抉择——电力筑基 绿脉领航

站在“十四五”收官与“十五五”谋划的历史节点,电力行业已不再是单纯的能源供给载体,更成为支撑“双碳”目标、赋能新质生产力、保障国家安全的核心基础设施。作为新型能源体系的核心组成部分,电力行业的转型成效直接关系到经济社会高质量发展的成色。

-

2026年人工智能(AI)十大趋势

中央广播电视总台联合工信部中国电子信息产业发展研究院、中关村科学城管理委员会、武汉东湖新技术开发区管理委员会、中

国科学技术大学、华中科技大学、合肥综合性国家科学中心人工智能研究院、合肥人工智能与大数据研究院、科普中国等机构研究发布2026年人工智能十大趋势。

中国电源产业网网友交流群:2223934、7921477、9640496、11647415

中国电源产业网网友交流群:2223934、7921477、9640496、11647415