永磁同步电机无位置传感器控制系统设计与实验

2026-01-16

中国电源产业网

导语:本文首先介绍系统主控板的硬件设计,主要包括主控制器电路、功率电路、采集电路等, 然后介绍系统的软件代码架构, 包括主程序与中断服务程序, 通过在实验平台上编写代码, 实现无位置传感器控制的各关键算法,最后展示实验结果。

本文首先介绍系统主控板的硬件设计,主要包括主控制器电路、功率电路、采集电路等, 然后介绍系统的软件代码架构, 包括主程序与中断服务程序, 通过在实验平台上编写代码, 实现无位置传感器控制的各关键算法,最后展示实验结果。

1.1硬件设计

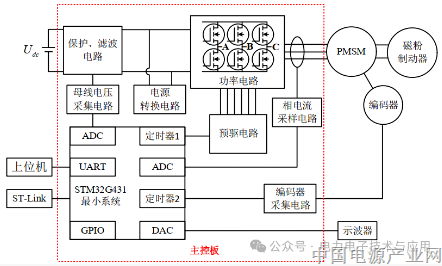

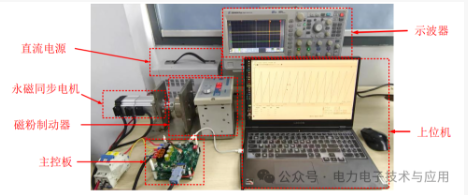

实验平台主要由主控板、 永磁同步电机、磁粉制动器、示波器和 PC 上位机组成。其中,主控板连接电机,驱动电机旋转,磁粉制动器作为主要负载,负载大小由张力控制器 KTC800A 控制, 磁粉制动器最大输出转矩为 1N· m。电脑通过 ST-Link 连接主控板下载烧录程序,并支持在线调试。 主控板通过串口 UART 连接上位机进行数据收发,后续实验结果主要来自于串口发送,对于极高频的信号,串口发送速度不够,通过 DAC输出电压到示波器的方式来显示,对于相电流波形,由电流钳采样得到。 图 1-1 显示了所搭建的实验平台系统框图。

图 1-1 实验平台系统框图

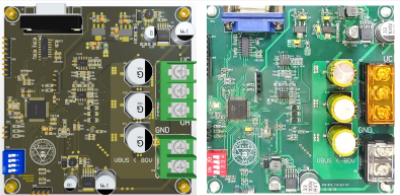

主控板主要由微控制器最小系统、 功率电路、预驱动电路、电源转换电路、霍尔电流采样电路、编码器采集电路、通信接口电路等部分组成。 在本文中, 主控板采用主驱一体化设计,即在同一块 PCB 上既包含大电流功率电路,也包含高速运算处理单元和精密采样电路。其中功率部分的设计关乎系统的安全性和可靠性,设计不当可能导致功率电路失效,而控制和采样电路的设计主要是影响信号质量与控制品质, 可靠的硬件设计对于控制算法的实现至关重要。 本文所设计的主控板如图 1-2 所示,所使用的主要芯片型号及对应功能如表 1-1 所示。

图 1-2 主控板: (a) Altium Designer 3D 效果图 (b) 实物图

表 1-1 主要芯片型号及对应功能

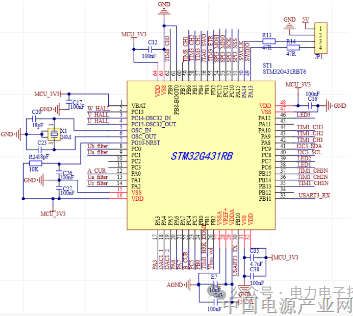

1.1.1 主控制器及外围电路设计

主控电路采用意法半导体生产的 STM32G431 系列单片机,其基于 Arm 32 位的Cortex-M4 内核, 170MHz 的超高主频,支持 DSP 指令集,允许复杂的信号处理与算法执行,具有硬件浮点单元与三角函数运算加速器,两个高级定时器 TIM1 与 TIM8 可用于电机控制, 最高 12 位的 ADC 与 DAC, 满足验证算法所需的性能要求。 采用 24M 外部高速晶振,相比于芯片内部晶振有更高的精度。 主控制器及外围电路如图 1-3 所示。

图 1-3 主控制器及外围电路

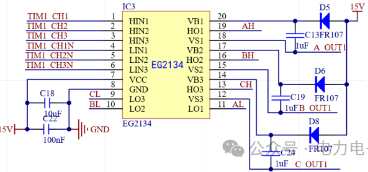

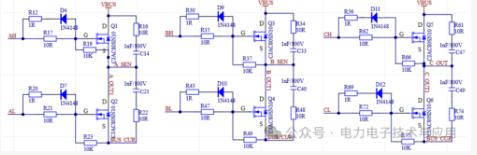

1.1.2 预驱动及功率电路设计

预驱动电路采用 EG2134 栅极驱动专用芯片,其自带闭锁功能,有效避免上、下管直通的情况, 最大输出电流为 1.2A, 最大灌电流为 1.4A,高端工作电压可达 300V,输入通道自带下拉电阻,在输入悬空时可保持功率管处于关闭状态,可有效防止系统重启、复位等过程中的误导通,由二极管与电容构成高端自举电路,上管导通时电容放电,下管导通时电容充电,为上桥臂功率管的正常导通,预驱动电路如图 1-4 所示。

图 1-4 预驱动电路

功率电路如图 1-5 所示,其中功率管采用国产 MOSFET,型号为 CJAC80SN10,耐压 100V,导通电阻低,在栅极驱动电压为 10V、漏极电流为 20A 时,导通电阻仅为6.2mΩ。为提升设计可靠性,在栅极添加限流电阻限制充电电流,与限流电阻并联的反向的二极管可以增加栅极反向放电速度,连接在栅极与源极之间的电阻可以在无开关动作时释放多余电荷,避免出现误导通的情况,并联在母线与相线输出点之间的电阻电容用来减小开关管造成的尖峰。

图 1-5 功率电路

在进行电路板器件布局时,应当充分考虑电流的流向和回路。其中,功率电路的大电流不应该经过控制和采样部分电路的地回路,以尽可能短的路径回到功率地,同时模拟部分的地回路应尽量避开数字器件的地回路,以减少数字高频噪声对模拟信号的影响。在考虑信号回路的完整性与信号包围面积最小化的原则后,可以通过单点接地、合理布局等手段来满足上述要求。 由于本文设计的主控板采用低压直流供电,驱动电路中并未采用光耦隔离设计,然而在高压驱动电路中,隔离设计是必要的。

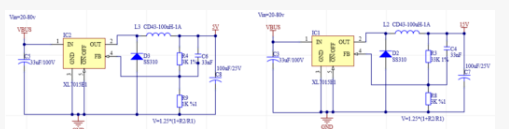

1.1.3 电源电路设计

电源转换电路如图 1-6 所示,为降低设计复杂度并提升电磁兼容性, 本文采用了 DCDC 降压芯片 XL7015E1, 其输出电压可由电路中的两个电阻比值进行调节,经过降压芯片母线电压被转为 5V 与 15V, 其中 5V 转为 3.3V 后供主控电路与采样电路使用, 15V供预驱动电路使用,母线电压输入范围为 20V 至 80V, 适用于市面上 24V、 36V、 48V、60V 等低压永磁同步电机。

图 1-6 电源电路: (a) 母线电压转 5V; (b) 母线电压转 15V; (c) 5V 转 3.3V

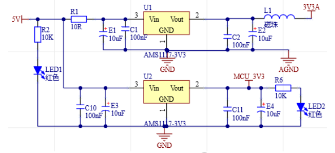

采用稳压芯片 AMS1117-3.3V 将 5V 转为 3.3V 电源, 使用两颗芯片是为了将 3.3V电源分为两路:一路供数字电路使用,一路供模拟电路,本文中模拟电源主要供电流采样电路使用。

1.1.4 采集电路设计

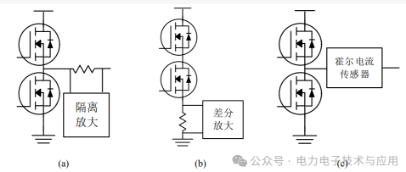

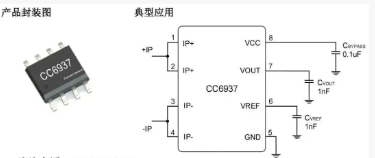

主控板的采集电路主要有电流采样电路、母线电压采样电路、编码器采集电路。电流作为永磁同步电机驱动控制系统的主要采样对象,其采样方案有多种,主要根据成本与适用场景决定。 图 1-7 显示了常见的电机电流采样方案。

图 1-7 常见电流采样方案

(a) 隔离放大采样; (b) 低端采样; (c)霍尔电流传感器采样

在高压交流伺服系统中,电流采样信号需要经隔离放大器后进入弱电电路,同时隔离电路需要配合隔离电源使用,这在增加了采样系统设计复杂度的同时也大大提高了成本,但为了可靠性设计,在高压系统中普遍采用隔离设计。

在低压驱动器设计中,常用采样方式为低端差分采样, 其中的“低端”指的是采样电阻位于桥路的低侧,即近地端, 与之相对的还有高端采样,即采样电阻位于桥路的高侧,但在高端检测需要抵抗较大的共模电压,这需要专用的运算放大器,因此在低成本领域常用低端采样。在低端采样中常用有三电阻、双电阻和单电阻采样,其成本依次降低,但采样软件设计复杂度也依次递增。 受电流稳定时间、 ADC 采样转换时间等影响,双电阻采样与单电阻采样都需要考虑采样窗口,即需要留出一段时间供 ADC 采样,而三电阻采样可以根据 SVPWM 矢量当前所在扇区从三个采样电阻中选择两个进行采样,再根据基尔霍夫电流定律进行电流重构,因此三电阻采样下 PWM 可以达到较大的占空比,而在双电阻采样中,一般需要对最终占空比进行限制来为 ADC 采样预留窗口时间。

单电阻采样方式最为复杂, 与三电阻采样和双电阻采样不同的是,单电阻采样中其采样电阻位于直流母线低侧而非在桥路低侧, 其主要思想是在一个 PWM 周期内的两次有效矢量作用期间,流经直流母线的电流与电机的其中一相电流幅值相同,在适当时间对母线进行两次采样,并根据矢量当前所在扇区即可重构出三相电流。 然而在低调制或扇区切换区域内, 有效矢量作用时间小于采样窗口时间,因此一般采用额外注入有效矢量方法或有效矢量相移等方法来进行电流重构。

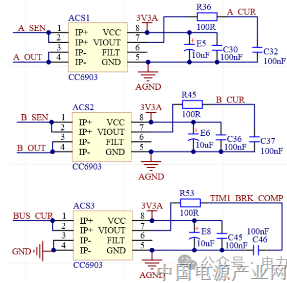

除此之外,另一种常用电流采样方法是使用霍尔电流传感器直接对相电流进行采样,其采样范围、精度、电气隔离范围依据具体型号而定,该方法电路简单、实现容易。综合成本和设计复杂度等因素,本文选用成都芯进电子的霍尔电流传感器CC6903进行电流采样,采样拓扑采用“2+1”结构,即采集两路相电流与一路母线电流,由两路相电流可以计算出三相电流,母线电流则可以提供母线过流保护,电流采样电路如图1-8 所示。

图 5-8 霍尔电流采样电路

霍尔电流传感器布置在相线输出端,因此可以在任意时刻对电机相线电流进行采样,但在开关管导通与关断时刻电流存在明显波动,因此采样点应尽量避开开关管导通与关断时刻, 本文采用了 7 段式 SVPWM 算法, 选择在下桥路全开时续流期间进行电流采样,这样可以保持采样电流的基本平稳。

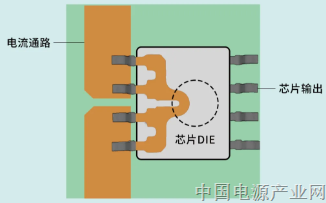

CC6903是成都芯进电子的一款高性能霍尔电流传感器,可以更为有效的为交流(AC)或者直流(DC)电流检测方案,广泛应用于工业,消费类及通信类设备。

目前产品已经升级到CC6937,CC6937 内部集成了一颗高精度、 低噪声的线性霍尔电路和一根低阻抗的主电流导线。 0.5mΩ的超低阻抗的导线可最大限度减少功率损耗和热散耗。

→ 特 性

● 基准具有内置 VREF输出、 外部 VREF输入两种模式:

● 内置 VREF输出时, VOE可编程至<5mV

● 外部 VREF输入时, VOUT静态输出电压和其保持一致

● 测量范围宽, 5A,10A,20A,25A,30A,40A,50A,60A 多种量程可选

● 隔离耐压高, 导线引脚到信号引脚有 3750VRMS 的安全隔离电压

● 高带宽(230kHz), 低噪声, 单端模拟输出

● 低损耗, 导线电阻 0.5mΩ

● 阶跃响应时间 1.5us

● 常温误差±1%, 灵敏度温漂可达±2.5%

● 温度稳定性好, 采用霍尔信号放大电路和温度补偿电路

● 差分霍尔结构, 抗外部磁干扰能力强

母线电压采样电路较为简单,将母线电压经分压滤波后接入 ADC 进行采样,考虑到母线电压在实际运行过程会出现波动,致使 ADC 采样电压超出原始设计范围,因此将电压采样端通过钳位二极管分别连接到模拟电源与模拟地, 以保护 MCU 的 ADC 采样端口。

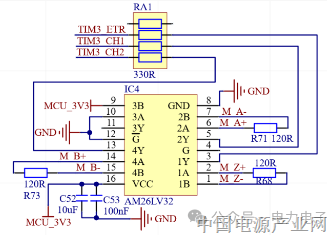

图 1-9 所示的编码器采集电路用于接收增量式编码器数据来获取电机转子位置信息并计算速度,以此作为实际值, 验证无位置传感器控制算法的精度与性能。

图 5-9 编码器信号采集电路

本文采用的增量式编码器,其输出为差分信号,差分形式可以更好地保持输出信号的传输稳定性, 但在输入到主控芯片引脚前, 需要通过 AM26LV32 将差分信号转化为单端信号。编码器信号中的 A、 B 相脉冲表征出相对位置与转向, Z 相用以校正零位,即每一圈在固定位置将出现 Z 相脉冲, 据此再结合 A、 B 相脉冲就可以对当前编码器的位置进行确定,因此增量式编码器需要进行初始位置确定, 在 Z 相脉冲出现后可以较为准确的获取当前位置。

实验平台的实物图如图 1-10 所示。

图 1-10 实验平台实物图

1.2 软件设计

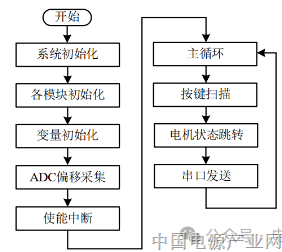

针对本文所使用的 STM32G431 主控芯片, 采用 Keil v5 软件平台编写 C 语言代码,基于电机矢量控制框架, 实现无位置传感器控制的各项任务。 整体程序由中断程序和主程序构成前后台结构。在主程序中, 先完成模块与变量初始化并使能中断等, 然后在主循环中检测输入并发送数据到上位机;在中断服务程序中, 采样电流信号, 完成各项控制算法与观测算法的计算,并输出 PWM 信号驱动电机。

1.2.1 主程序设计

在主程序中, 首先初始化系统时钟、 ADC、 DAC、 TIMER、 UART、 GPIO 等外设模块,初始化观测器、 控制器各变量, 开启各模块并使能中断, 使能中断后,定时中断服务将被定期调用。为保证电流采样的精准度,每次重启系统后,在初始的一段时间内采集 ADC 各通道数值,并求取平均值作为各 ADC 通道的初始偏移量,后续计算采样电流时均需要减去偏移量。 完成上述任务后程序进入主循环。 在主循环中检测 GPIO 接口输入,根据输入信息与中断检测信息设定电机的标志位,标志位将电机分为运行状态、停止状态和故障等状态。故障状态由故障检测决定,主要是检测各输入电路的信号是否在正常范围内,以及每次启动电机前进行 MOSFET 检测, 在某桥路的 MOSFET 损坏后,贸然启动电机将会导致母线正负极直通, 进而导致严重的过流并且进一步损坏电路,因此对于这种严重故障做着重检测。 MOSFET 检测期间,先全开下桥臂,然后再全开上桥臂,若某桥臂的 MOSFET 损坏,则在该测试期间会触发过流保护,从而实现检测。在每次启动电机前都对故障状态进行检查, 若存在故障状态则阻止启动。主循环中通过串口向上位机发送数据,数据主要包括电机的运行状态、各控制变量、观测变量等,通过上位机显示波形, 显示电机的当前运行情况。 主程序流程图如图 1-11 所示。

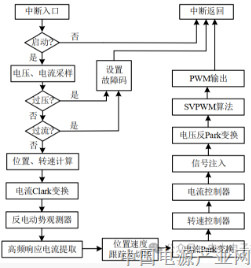

1.2.2 中断服务程序设计

电机控制的绝大部分功能在中断服务程序中实现,其流程图如图 1-12 所示。 进入中断后需要判断电机启动状态,确认启动后进行电压、 电流采样,无过压、 过流时正式进入运行状态, 首先读取编码器信号进行转子位置检测与速度计算。 如果是首次进入运行状态时, 将执行初始位置检测程序。 进行电流 Clark 变换后执行反电动势观测器与高频响应电流提取, 由估计反电动势与高频响应电流包络估计转子位置与转速。 在全速域实验中则根据估计转速进行位置误差加权后再跟踪转子位置与转速, 在进行 Park 变换后,执行速度控制器与电流控制器,每 10 个电流环周期执行一次速度控制器, 在 d 轴给定电压上叠加注入电压,经反 Park 变换后执行 SVPWM 算法输出 PWM 信号驱动电机。

图1-12 中断程序流程图

(温馨提示:本文摘自硕士论文《永磁同步电机无位置传感器控制研究》,由于篇幅有限,本文只展示部分内容。本文是作者整理互联网上内容,在此对原作者表示感谢,如有侵权部分,请联系作者删除)(来源:电力电子技术与应用)

编辑:中国电源产业网

来源:

标签:

相关信息

MORE >>-

“齐天大圣”的现代传奇:硅宝门窗胶条守护万家

硅宝密封胶如同孙悟空能看穿一切迷雾与伪装,其优异的回弹性能确保长期使用仍紧密如初,永不“疲软”。孙悟空不畏水火,不惧寒暑。硅宝胶条同样拥有极致的耐高低温、耐紫外线、耐臭氧、耐老化性能。

-

伊顿 ATDH 系列自动转换开关,守护关键电力系统不间断

在数据中心、轨道交通、电力、医疗及关键工业流程中,电力供应的连续性与可靠性是保障业务不间断的核心。面对传统电源切换技术在可靠性、速度、寿命等方面的挑战,伊顿 ATDH PC 级一体式大电流自动开关转换装置,以创新设计与可靠性能,为关键电力系统提供更高阶的保护。

-

HDY-SMAD设计日、全年空调负荷计算及分析软件

华电源,暖通空调专业软件开发商。

-

智能,集约,进场120分钟即可上线?科华数据智慧网点设备间神器C位出道!

在智慧网点数字化转型变革的动态进程中,作为智慧网点场景专家的科华数据始终高可靠陪伴。未来,科华数据将持续探索智慧网点的更多场景应用,寻求更新路径,助力金融数字化转型之路高效畅行。

-

捷益达电子——智能可靠 高效节能的DPS分布式电源系统

深圳市捷益达电子有限公司,拥有29年经验的数据中心解决方案提供商与电源专业制造商。

-

怎么理解驱动芯片的驱动电流能力

使用功率开关器件的工程师们肯定都有选择驱动芯片的经历。面对标称各种电流能力的驱动产品时,往往感觉选择非常困惑。特别是在成本压力之下,总希望选择一个刚好够用的产品。以下内容或许能给到些启发。

中国电源产业网网友交流群:2223934、7921477、9640496、11647415

中国电源产业网网友交流群:2223934、7921477、9640496、11647415