电动汽车商业化首要基础技术

2018-05-24

中国电源产业网

导语:内容简介:本文剖析了现在流行的不合理电池组和造成电池连带损坏内在原因,解说网络组和技术应用中的基础技术,采用这项技术首先需要提高决策层的认识,理解这项技术的内涵和潜在的经济价值,并说明了实施这项技术所需的商业环境条件。

电动汽车商业化首要基础技术

郑州工程技术学院电动汽车实验室 段万普

内容简介:本文剖析了现在流行的不合理电池组和造成电池连带损坏内在原因,解说网络组和技术应用中的基础技术,采用这项技术首先需要提高决策层的认识,理解这项技术的内涵和潜在的经济价值,并说明了实施这项技术所需的商业环境条件。

关键词:电动汽车、蓄电池组

电动汽车的采购者和投资者最关心的是电动汽车的续行里程,并以此决定是否购买和是否投资,这是对电动汽车技术了解较少者的通常做法。其实决定电动汽车的商业化价值的是综合运行成本,如何理解运行成本,从技术结构上如何控制运行成本,使得电动汽车的用户能获得实际经济效益,本文做了一些说明。

1电池损坏被结构性放大

电动汽车的财政补贴,有力推动着电动汽车的技术进步和商业化进展。但是也正是财政补贴的资金,引导车企把关注点放在如何获得补贴资金上,对特有的技术难题不去研究如何解决,这就遮蔽了阻碍电动汽车商业化的深层次原因,使得对电动汽车商业化至关重要的问题长期未得到重视。

电动汽车要成为商品,进入千家万户和各个行业,起决定因素的动力就是效益,谁能获得效益,谁就会积极参与。汽车厂可以得到国家财政补贴,所以汽车厂就有积极性。用户可以得到地方财政的补贴,用户就容易购买。汽车到了用户手里,以后的实际运行,汽车的用户能否有实际效益,决定用户是否有持续购买动力。

现在的基本情况是,车辆用户的实际运行成本,远高于燃油车,没有从电动汽车上得到效益,所以难以有持续的购买动力。就连汽车厂的领导和职工,也不愿意主动购买自己生产的电动汽车,何以有市场?

电动汽车到用户手里,运行中的成本变数,最大的就是蓄电池的消耗量,电池的使用寿命越长,运行的折旧费用就越低,综合运行成本就越低。

电动汽车是在燃油车的结构基础上改进的,其变动最大的就是动力系统。在动力系统中,造成运行费用膨胀的就是蓄电池组费用。

磷酸铁锂电池的检测循环寿命,都在2000次以上,这是许多电池厂可以做到的。在使用中经测算大约在1200次,就是一个盈亏的坎,超过了这个坎,电动汽车的运行费用就会低于燃油车,低于这个坎,电池的折旧费用就会把运行费用推高到燃油车以上。遗憾的是,在国内和国际范围内,现在尚没有看到一个运行试点的数据报告说明,证明用户可以把电池的循环寿命达到1200次循环以上的水平。

于是,一边倒的批评都指向蓄电池,认为蓄电池不过“关”,甚至要求电池厂家承诺全部的责量责任:达到使用3年或15万公里的寿命。其实,电池质量没有“关”这个概念,其质量水平是在不断提高的,现实的状态就是目前的质量水平。对电池这种不合理的指责弥漫在整个电动汽车行业,误导了行业的决策者。电池厂家提供的磷酸铁锂电池,都有2000次以上的循环寿命,在实际车辆上运行,国内大部分只能有200~400次循环。这是汽车厂和用户的失误造成的,应有汽车电气设计者厂承担责任。由于电池行业处于上游,在买方市场上没有话语权,也缺乏对整车电路的认识,无法说明这个问题的责任不在自己。正是这种错误的观点模糊了对电池损坏本质的认识。

电池厂责任是生产符合国家标准的单节电池,汽车厂使用的是蓄电池组,并不是单节电池。在实际应用中,“单只电池”和“蓄电池组”的技术含义是全然不同的,蓄电池有很多组合方式,不同方式组合后的可靠性差别很大。这是产生问题的基本构架。

现在生产的电动汽车,蓄电池的组合方式都是采用同一种方式,就是先并联成一个大容量单节电池,由于电压就是一个电池的电压值,所以称为电气单节。用许多个电气单节再串联成一个整车的蓄电池组。这是被普遍采用的经典电路。在市场上看到的电动汽车,无一例外都采用这个电路。

这个电路是不合理的,但遗憾的是已经被“固化”在电动汽车的设计思想中。

这种电路结构的缺点是:电池的损坏最小单位就是1个电气单节。通常容量都在100~400Ah之间。配套的BMS检测到单节电压不正常时,该单节整包已经损坏了。

图1就是一个流行的200Ah的单节电池组合汇流板结构,它是用98个18650单体电池并联组合的。圆柱电池的正极焊接在鎳皮上,镍皮再与铜板连接,铜板连接到输出的正极柱上,负极的连接方式相同。

这样的物理结构,其中1个圆柱单体损坏,是无法更换的。

在电池包中,无论并联了多少个单体电池,损坏总是从1个电池开始的,电池的损坏有两种表现。一种是电池内部断开,表现为“0”电压,锂电池内部电流汇集处的焊接结构,没有腐蚀发生,脱焊在锂电池上是十分罕遇的。另一种就是内部发生微短路,表现出自放电较大,表现出端电压逐步降低。这种损坏是锂电池损坏的主要方式。一旦发生这种情况,由于电路连接的牵制,整个电池的电压就被牵制到低电位,最终导致整个电池包失效。也就是说,在图1所示的电池包中,损坏被放大了97倍。这就是电池的连带损坏。在这种组合结构中,由于单体电池间的工作条件有差异,所以整包电池寿命总低于实验室单节电池的寿命。

由于蓄电池消耗量的失控,使得电动汽车使用成本高于燃油车,实际运行表明,电动汽车的蓄电池消耗量居高不下,是市场化的最大阻碍。至今未见到电动汽车运行成本低于燃油车的实例,深度的控制因素就在这里。

在整车设计上,电池充放电的深度直接制约着电池的循环寿命,浅充浅放能成倍增加电池的循环寿命,但是浅充浅放要增加电池能量的配置,也就增加了整车的成本,减少了市场竞争力,汽车厂是不会接受的。许多车的续行里程,都是按100%的能量吞吐来计算的。

显然,这种损坏被放大的责任,重负荷缩短电池寿命的责任都不能由电池厂承担,电池厂的生产工艺无论多好,也不可能消除不合理电路结构造成的连带损坏。

这种组合结构的设计者的依据,就是误认为电池的性能永远是一致的,使用中不需要维护的。这是电路设计者由于缺乏对电池的认识,经常犯的错误。他们不了解电池的性能出厂时只是基本一致,质量参数是按正态分布的,使用后的动态条件会造成电池的性能永远是不一致的,而且不一致性的发展多数情况下处于正反馈的发展状态。

针对流行电路蓄电池组和的这个缺点,笔者提出了蓄电池的网络组和方案,理论和实践证明,这个方案由于减少了蓄电池的连带损坏,可以大幅度压缩蓄电池的消耗量。

2网路组和方式简介

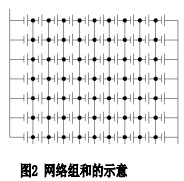

网络组合方式就是在电池包内采用图2所示的电路连接方式。在横的方向

单

体电池是串联的,在竖的方向单体电池是并联的。横向和竖向的电气连接就构成了网络结构,这种电池组合方法就是网络组合法。

在电动汽车上,用这种组合结构,把圆柱18650电池组成几十伏的电池包,再用电池包组成一个电池串,用几串电池最后并联组成图3所示的整车电池组。

图2所示的电路结构,在串联的等电压点上,连接有均压线。在正常情况下,均压线上是没有电流的。当电池性能发生差异的时候,均压线就随机自动起到均衡的作用。也可以把竖方向的两条均压线之间的电池,简单理解为一个并联的单节。这个单节由于是一列电池电压的均衡值,所以电压差别很小。用工艺条件可以控制到弱并联状态,在这个并联结构中,当然也存在损坏被放大的情况,但放大倍数被压缩到“行”的数量上,远小于全部并联的情况。如果把图2所示的70个电池全部并联成1个包,放大倍数就是69。

用图2的电池包串联成电池串,图3的蓄电池组是用7条独立的电池串并联组成整体蓄电池组。对这样的蓄电池组,就需要配套专用的的BMS。以往的BMS是以检测电压信号为主,我们称为BMSU,配套专用的BMS是以电流信号为主,我们称为BMSA。

这种BMSA与以往的BMSU全然不同,性能对比见表1。

表2 两种蓄电池管理系统的对比

内 容 | BMSA | BMSU | |

1 | 主要检测值 | 检测单串电池的电流 | 检测单节电池的电压 |

3 | 仪表显示 | 显示串电流和总电压 | 显示电压值和总电流 |

4 | 能量均衡 | 成本较低 | 成本较高 |

5 | 连带损坏 | 数量小 | 数量大 |

6 | 电路连线 | 数量少 | 数量较多 |

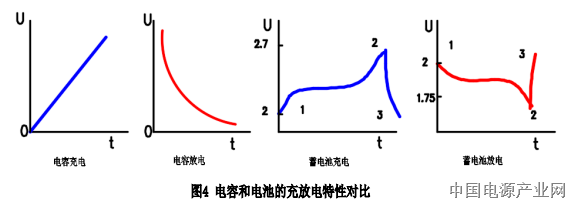

BMSA的功能中最大的优点就是对电池失效有预警功能。电池是一个电化学储能期间,与常规电路中的电容是不同的。电容储能是物理储能,电池储能是电化学储能。它们特性的对比见图4。

电池在充放电的过程中,都有一个平台,在这个平台阶段,持续的电流作用,才能使电池的电压有所变化。电池的损坏是在持续的电流较长时间不正常作用下,电压才会表现不正常。所以用电压值判断电池性能的状态,总是滞后一段时间。用电流值判断电池的工作是否正常,具有实时性。

当用户在车辆液晶仪表盘上看到每串电流时,就知道电流分配的不均衡状态,在不均衡程度未超限的情况下,就可以安全运行。一旦发现电流不均衡向扩大的方向发展较快,就可知该串电池中有不良单节。这时电池并没有完全损坏。这就是电池损坏的预警作用。这个预警信号,就为蓄电池的维护提供了必要的诊断数据,减少维护的辅助工作量。

这种组合方法是在以往的电池故障处理中逐步探索总结出来的,从理论上可以说明其可靠性远高于流行的组合方式。用实验可以随时验证其先进性。

电动公交车常采用单体的大容量电池,这种电池有的是用20Ah的软包电池并联的,有的是用单个1对正负极板组和的。从结构的微观来讲,都是微小电池的并联结构。采用网络组和结构如需要电池厂的配合,就技术衔接问题,选用新结构的电池是汽车厂自己能决定的技术措施。

这种技术方案已经申报了发明专利。这种电路结构再辅助以蓄电池维护工艺,就能大幅度减少蓄电池的消耗量,为电动汽车的商业化提供基础。

3实施条件

网络组合法的实施条件有3个:

3.1电池组和模具

圆柱电池的组和成电池包,需要有专用的骨架,就需要开制相应的模具。模具的品种和规格见表2。

表2 蓄电池组和模具的种类

序 | 名 称 | 数量 | 单片净体积 | 净增尺寸 | 用 途 |

1 | 5×5座 | 1 | 10.74cm3 | 95×95 | 电池定位 |

2 | 5×4座 | 1 | 8.6 | 95×76 | |

3 | 5×3座 | 1 | 6.7 | 95×57 | |

4 | 线槽 | 1 | 6.73 | 2×5 | 汇流侧面走线 |

5 | 保险槽 | 1 | 10.4 | 90×10 | 出线顶面配保险 |

用表中的塑料构件,是根据已经改装过的8种车型的电池箱的尺寸汇总确定的,可以组和这些车辆的各种电池包。

3.2专用的BMSA

由于网络组和的电路结构与流行的结构不同,所以需要配套专用的BMSA。这种管理系统,主要监测各电池串的电流分配均衡性,利用电流的差值可以早期发现不良电池的位置,在电池完全失效前就可排除它,从根本上消除连带报废的损失。BMSA的作用就是预警告知不良处所,为进行蓄电池维护提供依据。这就能把电池的连带损坏消灭在酝酿的过程中,保障车辆的技术状态良好。

3.3蓄电池维护工艺和专用设备

根据BMSA记录的数据,当车上的某一串电池出现不正常时,在换电站充电作业时,就可更换掉该串电池,换上同电压等级的电池串。这种更换不必考虑容量的匹配,只根据电池的标称电压相同即可,工作易于进行。电池串中的性能差异,在电池上车后会自动平衡。

蓄电池维护这部分工作从工艺到专用设备的制作已经完成。

4实施的阻力

这项技术的实施后产生的直接经济效益,是在车主,但车主又不是采用这项技术的主体。汽车厂的收益只能有增加了技术亮点,潜在地提高了车的竞争力,并没有直接经济收益。电池厂作为电池供应商,也没有直接经济效益。但是实施的主体只能是汽车厂,由于没有直接经济效益,所以汽车厂缺乏积极性。

对这项技术的识别,汽车厂的主管,往往缺乏蓄电池知识,不容易确认其先进性,甚至认为这是电池厂的事情。笔者曾和几个汽车厂洽谈,常常遇到负责人的回答是,做个样车跑跑看,这是最省心也无需任何责任的答复。这种袖手旁观的态度,不但阻碍了对这项技术的识别,而且推迟了这项技术对电动汽车市场化的实际推进。有的说电池组和是电池厂的事,我们只是用户。

做样车需要开发整套技术的硬件和软件,这样的工作量、技术实力和经费就不是一般公司能够承受的,所以难度较大。现在已经有第一家公司接受了这个理念,开始了这项工作。

但是,先进的技术本身具有巨大的恒定活力,在国家财政补贴逐渐减少的情况下,市场会引导汽车厂逐步采用这项技术。只有实现低成本的运行,电动汽车才会从试点运行的样板展品进化成千家万户使用的商品。

作者简介:

段万普,高级工程师。连续40年从事蓄电池合理使用与维护技术的研究。

(此文章为原创,转载须白条通过)

编辑:编辑部

来源:《电源工业》杂志

标签:

下一篇:基站蓄电池报废鉴定和备品制作

相关信息

MORE >>-

迈向长距离运输脱碳之路

LEM作为电量测量领域的专注者,其直流计费表DCBM系列产品旨在简化电表集成到充电桩的过程,为直流快速充电和直流目标充电系统提供解决方案。LEM电动汽车充电和计量全球产品经理Florent Balboni详细介绍了电动卡车充电的挑战以及对准确电量计量的需求。

-

达人观点 | 分布式-集中式控制引领运动控制技术的未来

image.png

作为台达工业自动化技术体系的重要开拓者之一,蔡清雄博士以三十年深耕铸就了台达在运动控制领域的领先地位。凭借对未来工业发展的深刻洞察,蔡清雄博士提出了“分布式-集中式控制将是运动控制技术未来革新的方向”。 -

IO-Link如何将“智能”融入智能工厂

Analog Devices, Inc. (NASDAQ: ADI)是全球领先的半导体公司,致力于在现实世界与数字世界之间架起桥梁,以实现智能边缘领域的突破性创新。

-

巨磁阻多圈位置传感器的磁体设计

Analog Devices, Inc. (NASDAQ: ADI)是全球领先的半导体公司,致力于在现实世界与数字世界之间架起桥梁,以实现智能边缘领域的突破性创新。

-

提升视觉体验:MIPI DSI-2赋能新一代AR/VR

通过MIPI技术和Rambus经过优化的MIPI DSI-2控制器内核的功能,产品设计人员可以更加从容地应对AR/VR设备在高性能数据传输、低延迟和高能效方面的挑战,最终提供更好的用户体验。

-

开关电源RCD钳位电路工作过程

开关电源RCD钳位电路工作过程。

中国电源产业网网友交流群:2223934、7921477、9640496、11647415

中国电源产业网网友交流群:2223934、7921477、9640496、11647415