优化功率模块主端子设计,提高可靠性

2021-06-04

中国电源产业网

导语:赛米控成立于1951年, 总部位于德国, 是全球领先的功率模块和系统制造商之一。产品覆盖从芯片、分立器件、二极管、晶闸管、IGBT功率模块到系统和功率组件,主要应用于中等至大功率范围。赛米控的产品是能源控制和转换系统的核心器件,其业务重点包括电机驱动、电源、可再生能源(风能和太阳能)和多用途车辆等。赛米控的创新电力电子产品帮助客户开发更小,更节能的电力电子系统。

功率模块封装的驱动力是为了提高功率密度,提高可靠性和进一步降低成本。传统模块由于焊接工艺和键合线的原因,限制了功率密度的大幅提升。新的IGBT芯片具有更高的电流密度、更高的开关速度和有限的短路能力,如果封装设计不匹配,这些特性都将影响功率模块的可靠性。散热性能和DCB与基板之间的连接技术是首要考虑优化的因素点,但寄生电感、均匀的芯片电流分布和主功率端子设计也是需要考虑的重要因素。

前言

大多数新设计的IGBT模块都配备了最新技术的IGBT芯片。但多数情况是,由于封装结构不匹配,无法充分发挥IGBT芯片新技术的性能,因此不得不做出妥协。

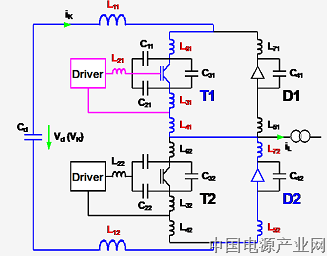

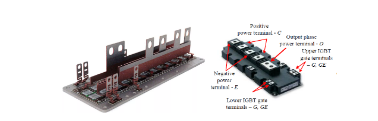

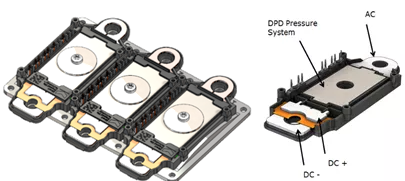

图1:不同功率端子设计的IGBT模块

图1为不同功率端子设计的功率模块。寄生电感有很大的差异,也就是说在相同的电流下,RBSOA和功率损耗不同,而这两点都会影响模块的可靠性。

这些模块有的有4个直流功率端子,有的只有2个直流功率端子。有的模块主端子在两侧,有的在封装顶部。直流母线电容组的连接方式不同,需要优化设计使得在关断过程中降低过电压。

另外重要的是如何并联这些模块,使得电容组和功率模块之间的寄生电感是均匀的。不均匀的功率模块连接,电容组之间的纹波电流将影响电容的温度和寿命。

▼寄生电感和换流回路

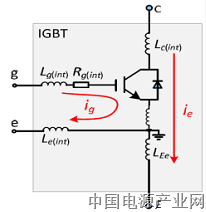

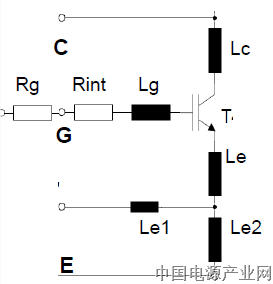

芯片与功率端子之间的内部结构优化是提高可靠性的重要因素,必须避免芯片端的过电压应力。内部寄生电感会影响芯片端的峰值电压。图2为模块的寄生电感、直流母线电容和芯片电感。

图2:功率模块的寄生电感/寄生电容和芯片图

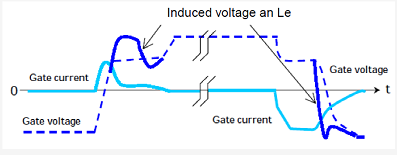

由于寄生电感的原因,工程师只能测量功率端子上的集电极/发射极电压,而很难测量IGBT芯片电压。图3显示了辅助端子上和芯片端的栅极/发射极电压。

图3:栅极/发射极电压受内部电感影响的情况

图4是一个1700V模块的RBSOA的例子。由于内部寄生电感,端子上允许的安全电压比芯片水平低100V以上。

图4:1700V模块的RBSOA的例子

在半桥模块的工作过程中,例如要开关上管IGBT,即意味着上管IGBT的切换与下管续流二极管搭配。图5显示了从DC+到DC-的换流回路,换流回路是影响寄生电感的关键因素,其中包括内部电感和外部电感。

图5:半桥模块的环流换流回路举例

尽量减少这些电感,可以降低关断时的过电压,降低关断损耗,这将直接影响功率模块的性能。

▼ 多个DCB的大功率模块和直流电容组连接方式

此外,有多个DCB并联的IGBT模块可获得更高的电流等级,其必须考虑所有并联连接的DCB的寄生电感,特别栅极和发射极的连接。芯片内部并联的模块中,寄生电感可能会导致芯片的动态不均流并且导致芯片之间的电流振荡,图6显示的是有多个并联DCB的IGBT模块。

图6:6个DCB并联的大功率模块,功率端子有两个正负连接

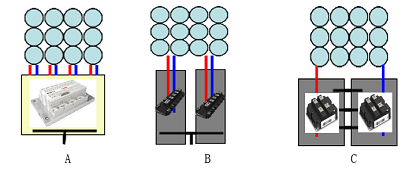

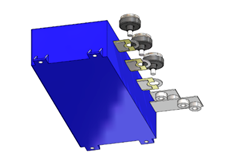

在功率单元的设计中,功率端子和直流母线电容之间的连接非常重要。从功率端子到直流母线电容的不对称连接会导致电容组中不同位置的电容产生不同的温度(由于不同纹波电流),而高温将影响寿命。图7显示了功率模块和直流母线电容之间的连接。

图7:功率模块与直流母线电容组连接

"A "从功率模块到直流母线电容有一个非常对称的连接。每一个半桥(600A---总共2400A)都对称地连接到电容组,可实现低寄生电感和对称的纹波电流。

"B "模块到母线电容连接并不理想,因为单个功率模块的电流非常大(1400A------共2800A),而上述结构将导致直流母线电容组的不均匀纹波电流。

"C "是2个单颗大电流IGBT(2400A)组一个半桥。其换流电感非常大,与电容组的连接也不易设计

▼ 传统的大功率模块端子设计

所有传统的大功率IGBT模块都没有全面优化的功率端子结构设计。图8是一个传统IGBT模块结构,电流范围在300-900A。由于交流端子在其中一侧,直流端子在另一侧,端子间没有任何重叠设计,因此端子寄生电感较大。寄生电感在23-35nH左右。同时本模块有4个DCB,每个DCB的换流回路不同,这个因素使得每个并联芯片之间的电流分布不均匀。

图8:模块功率端子结构及多个DCB换流回路路径 图9:模块功率端子结构及换流回路路径

图9显示了另一种传统的62/34mm模块结构,电流范围为150-600A。DC+和DC-端子是重叠的,内部端子设计为低寄生电感,可以保证12nH左右。

图10:模块功率端子结构及换流回路路径

图10为电流范围为一种1000-1800A的模块结构。该模块有6个并联的DCB,内部DC+和DC-端子是重叠的,所以内部端子上的寄生电感较小,但每个DCB到端子距离不同,使得各DCB之间的电流分布不均匀。

以上提到的模块都是市场上常见的传统模块,而这些模块都没有实现最优化的端子设计。

▼ 优化后的大功率模块端子设计

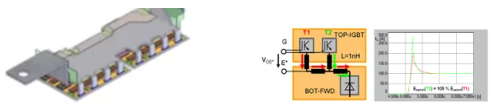

在SEMIKRON模块中,特殊的重叠式端子设计是减少内部寄生电感并使电流分布达到一流水平的一大举措。图11显示了SkiiP4的功率端子与叠层直流和交流铜排。

图11:SKiiP4功率端子结构图 图12:非对称芯片分布及换流过程中的电流过冲现象

芯片之间的电流分布主要受寄生电感和芯片之间的电感差异影响。影响这些寄生电感的设计要点有两个:一是芯片在基板上的布局;二是主端子的内部设计。

如果DCB布局不对称,不同芯片的换流路径具有不同的寄生电感,导致不同芯片的电流和损耗不同,最终导致芯片的温度不同(图12)。为了防止各个芯片过热,需要进行降额处理。

而SKiiP的DBC布局基本上是对称的,在电流路径中具有对称的电感。因此,所有芯片的换流行为非常均匀(图13),不需要降额。

图13:对称的芯片分布和换流过程中的电流过冲

另外减少内部电感的可行设计措施是并联DC+和DC-端子中的电流路径和并联AC电流路径,内部端子设计保证了主电感的磁耦合。在DC+和DC-之间的电流换流过程中,磁场不需要改变太多,这有助于低电感设计。

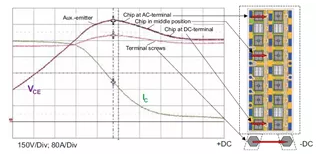

图14是在不同芯片位置和外部直流端子上测试的电压波形。端子与内部芯片电压差为150V,以测量电流上升速度为计算标准,可以计算出从DC+到DC-的电感约为20nH;其中还可以看到,各个芯片位置几乎不存在任何电压差,这表明叠层端子设计部分的电感量极低。

图14:不同芯片位置和外部端子在6.7kA/μs时,SkiiP4关断期间的过电压波形(时间刻度=20ns/Div)

导致150V电压差的电感主要是由带螺丝安装点的外部端子产生的。

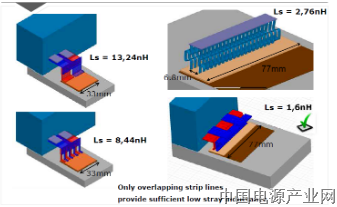

图15为端子设计对寄生电感的影响。如果设计得当,寄生电感可以降低80%。

图15:端子设计对寄生电感的影响

根据仿真结果,标准分体式端子的寄生电感为13.24nH,如果改成两部分并联结构,电感量将降低到8.44nH。如果采用22片弹簧并联的结构,电感量可以大幅降低到2.76nH。最后将端子修改为叠层结构,寄生电感进一步降低到1.6nH。

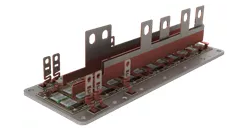

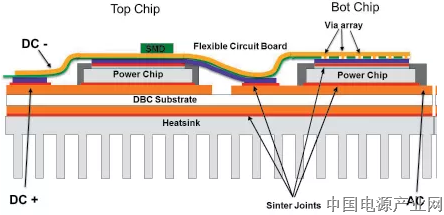

为了适应SiC等具有更高可靠性、更高开关频率和更高di/dt的新一代芯片要求,赛米控已开发出3D SkiN技术。

图16显示了3D SkiN模块的截面结构,通过使用多层柔性箔代替键合线,并对整个模块中的散热器、DBC、硅和柔性箔进行银烧结。在功率密度、可靠性、寄生电感和热扩散等方面都有了新的突破,让系统设计者有更大的自由度来发挥功率芯片的性能。

图16:3D SkiN模块的截面构造

3D SkiN技术使内部寄生电感降低到约1.3nH,但直流端子设计相较于内部机构依然有很大的寄生电感,因此外部端子设计是下一步的设计重点;在3DSkiN技术的基础上,新的外部端子设计如下图17所示即将实现应用,这种重叠式外部端子结构带来了超低的寄生电感,使得该模块的总寄生电感可以低至2.5nH。

图17:特殊外部重叠式端子构造

结合3D SkiN和重叠式直流外端子的优势,该模块的功率密度比传统模块提高了30%,并且具有极高的可靠性。

为了获得最佳的性能,电容的直流端子也需要进行优化,采用叠层正负端子,模块加电容组可以达到10nH的总寄生电感。下图18为直流电容端子的结构。

图18:优化后的直流电容组端子的结构

▼ 总结

随着芯片技术的不断发展,需要实现更快的开关速度和更高的可靠性,功率模块封装技术的应用将越来越受到限制。

模块的端子设计对寄生性能和可靠性性能极为重要。SEMIKRON通过3DSkiN技术和重叠设计的外部直流端子优化了端子设计,可以使总寄生电感达到2.5nH,结合优化的直流电容,系统寄生电感可以降低到10nH。

优化后的功率模块端子设计降低了总寄生电感,从而降低了二极管和IGBT的峰值电压和功率损耗。同时优化的端子和DCB设计使得模块内部的每个芯片或每个模块并联的电流分布均匀。上述优化带来了比传统封装更高的可靠性能。

【参考文献】

[1] A Wintrich,U Nicolai,W Tursky.Application Manual Power Semiconductors.Verlag

[2] Oliver Tamm, “New packagingTechnology enabling High Density Low Inductance Power Modules” Bodo’s Powersystems

[3]P.Beckedahl, M,Hermann, M,Kind, A,Wintrich, “Performance comparison of traditional packaging technologies toa novel bond wire less all sintered power module” PCIM Europe 2011

[4] Demuth/Winterholler,“SKiM-Technical-Explanations_ver_1.4”

编辑:中国电源产业网

来源:邱建文/ 赛米控电子

标签:

相关信息

MORE >>-

深化产学研协同,共谋高端胶粘剂创新发展——杭州之江与浙大国际科创中心联合实验室2025年度总结会议顺利召开

2026年1月27日上午,杭州之江有机硅-浙大国际科创中心联合实验室2025年度工作总结会议在杭州之江公司总部顺利召开。会议全面回顾了过去一年联合实验室在科研攻关与成果转化方面取得的进展,深入剖析关键技术瓶颈,并围绕汽车、光学、电子、新能源等战略性产业方向,系统谋划下一阶段合作重点。

-

宁德收购华为数字能源,怎么卖,卖多少?2000亿还是4000亿

最近网上传的消息越来越多,无风不起浪,但这笔交易估计很难达成。因为价格谈不拢,荣耀和超聚变都是地方国资委(深圳和河南)的钱,所以价格都好商量。

-

台达×珠海紫翔:热力脱碳让 “废热变绿能”

台达创立于1971年,为全球提供电源管理与散热解决方案。近年,台达已逐步从关键元器件制造商迈入整体节能解决方案提供者,深耕“电源及元器件”、“交通”、“自动化”与“基础设施”四大事业范畴。

-

新华都中压高频变压器为固态变压器产业注入硬核动力

在传统变压器与固态变压器(SST)的技术博弈重塑能源版图的当下,中压高频变压器作为SST的核心关键器件,其性能直接决定了系统高频化、模块化设计的实现,更是推动电力系统从被动能量传输向主动智能调控跨越的核心支撑。

-

【产品公告】产品下市与停产公告更新

2026年1月版本的“产品下市公告”与“停产公告”已经正式更新于明纬官网。请扫描下方二维码获得更多更新资讯。

-

“齐天大圣”的现代传奇:硅宝门窗胶条守护万家

硅宝密封胶如同孙悟空能看穿一切迷雾与伪装,其优异的回弹性能确保长期使用仍紧密如初,永不“疲软”。孙悟空不畏水火,不惧寒暑。硅宝胶条同样拥有极致的耐高低温、耐紫外线、耐臭氧、耐老化性能。

中国电源产业网网友交流群:2223934、7921477、9640496、11647415

中国电源产业网网友交流群:2223934、7921477、9640496、11647415